深紫外激光器用于半导体晶圆检测的综述

半导体工业技术不断的进步,芯片制成工艺越来越精细化,同时必然会导致保持良品率的挑战难度越来越高,而一块洁净,均一,完美的晶圆(wafer)是后续所有工艺有效实施的前提。为了保证质量,最理想的状态是晶圆出厂前每片一检并分类保证其出厂品质;而在进行精细制程前也每片一检并分类,用于进一步规避晶圆转运,存储等环节不当操作造成的污染。

因此带来了无图型晶圆)检测应用的两个需求要点:

第一是最小灵敏度,即设备能够检测到晶圆表面缺陷的最小尺度,最好成做到与芯片制程有可比性的小尺度。

第二是吞吐量,即单位时间能够完成的晶圆检测量,最好是能做到制程前每片一检。

对于此类无图型晶圆检测应用,基于光学的激光散射法比起电子束法和x射线法在吞吐量上具备碾压性的优势。

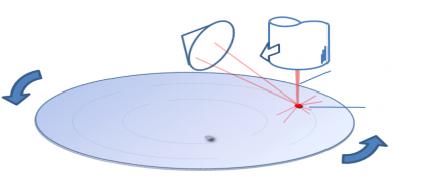

图一.激光散射法做无图型晶圆检测

如图一.激光光束经过聚焦镜以一定的倾斜角照射到晶圆表面,大部分激光会发生镜面反射然后被人工放置的激光吸收器(damper)吸收,小部分会被晶圆表面吸收,极小部分会向各个方向散射。我们在垂直的方向放置一个探测器检测散射光的强度,通过晶圆的高速旋转叠加径扫描实现对于晶圆上所有点的检测。正常状态下探测器检测到的是微弱的散射本底,向而当激光光束扫描照射到晶圆上的瑕疵时,由于瑕疵点的微区散射率会小幅度直至大幅度的增加,探测器输出的信号强度也会等比的变化,以此我们实现了晶圆上瑕疵点的扫描检测。

这些可以导致微区散射率变化的瑕疵包括:

1)颗粒污染(Particle):如微小尘埃、金属颗粒、有机残留;

2)划痕与机械损伤(Scratches):比如由抛光或搬运过程中造成的细微划痕;

3)晶格缺陷(Crystal Defects):如晶格位错、层错等微观结构异常;

4)表面凹坑与凸起(Pits & Bumps):包括纳米级凹坑、凸起、表面粗糙度异常

5)残留膜或堆积物(Residue Deposits):一些在制程工艺中未完全去除的沉积物。

大致有这样一些实验规律:

1)激光波长越短,可实现缺陷检测的最小尺度越精细,所以对于高端高精细度的半导体制程,默认是采用266nm甚至更短波长的激光器以保证检测到尽可能更小尺度的瑕疵(大致可做到约20-30nm的最小灵敏度),另外深紫外DUV激光的穿透深度很浅(如266nm激光对于硅片的穿透深度1-10nm); 所以DUV激光比较适合于检测晶圆表面缺陷。

2)激光波长越则对于晶片的穿透性越好,比如对于硅片而言,532nm激光的穿透深度约1-5um;而1064nm近红外激光可穿透硅片。所以相对而言,可见光激光适合于同时检测到浅表层的内部缺陷,而红外激光适合于同时检测到晶圆内部缺陷。

3)以266nm激光为例,照射到晶片完好面发生的是镜面反射,其伴生的散射是瑞利散射,散射强度大致仅为激光功率的0.1%;而扫描到纳米尺度的微小缺陷点时(20-100nm);其发生的散射时米散射,散射强度会增大到0.5%-3%,由此可见,当无图型晶圆检测扫描到纳米尺度缺陷点时,设备会检测到一个信号的突变,以此来定位缺陷点位置。当缺陷尺度达到微米量级(比如划痕等机械损伤)其散射是几何散射(或称边沿散射),其散射强度甚至可达3%-10%;一个设计良好的数据处理软件可以通过数据建模辨别哪里有缺陷,有什么大小的缺陷和那种形式的缺陷。

结合以上的实验规律,我们大致介绍一下做无图型晶圆检测所需激光器的选型以及历史沿革。

在大致1980年前后,就已经有基于激光激发的半导体晶圆检测设备了,彼时一般采用的是氦氖(HeNe-632.8nm),氦镉(HeCd-325nm/442nm),氩离子(Arion488nm/514nm)激光器,激光功率是mW到几十mW量级,能耗从几十瓦到上百瓦不等;少数水冷氩离子激光器有瓦量级激光输出,能耗为千瓦级。气体激光器工作稳定,价格便宜。但同时也存在一些问题,比如:

-激光转化效率很低,导致体积较大,能耗较高

-激光管寿命一般在几千小时,7天24小时工业应用下需要频繁更换激光管

-很难做到紫外波段,输出功率较低

基本在1990年后,上述气体激光器就已经逐渐被新涌现的半导体泵浦的全固态激光器(DPSSL-Diode Pumped Solid State Laser)所取代(如果一些老设备的氩离子Ar,氦镉HeCd激光器的换管或更新业务,您可咨询联系我们先锋科技

继续讲,半导体泵浦的全固态激光器除了成本高导致价格较高之外,其余全部是优点

-能量转化效率高,导致体积小,能耗低

-激光器寿命通常超过1万小时,哪怕7天24小时工业应用也很少需要维护

-基频输出功率很容易做到百瓦以上,从而有实力级联接驳倍频晶体以及和频晶体,达成较高功率的紫外乃至深紫外激光输出,比如基于1064nm基频输出的DPSS激光器,

接驳一级倍频晶体,则获得532nm二倍频输出

接驳一级倍频晶体加一级和频晶体,则获得355nm三倍频输出

接驳两级级联的倍频晶体,则获得266nm四倍频输出

接驳一级倍频晶体加一级三倍频晶体,则获得213nm五倍频输出

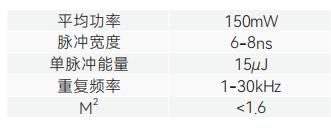

对于全固态激光器,266nm甚至213nm的深紫外输出实验室以做到瓦级,商品化设备以百毫瓦级别为推荐。对于无图型晶圆检测应用的激光选型上,三个小贴士:

-

激光波长越短,则可测缺陷最小尺度越小,213nm/193nm在波长上相对有优势

-

激光输出波长越短,激光系统价格越贵,激光输出功率越低,特别是考虑到价格成本上,266nm的数百毫瓦的全固态激光被认为是一个性价比较高的选择。

-

对于深紫外激光器哪怕是百毫瓦量级的输出,对于最后一级紫外晶体而言,也是一个比较沉重的负担,通常而言大致几百到一千小时的连续工作就会产生明显的衰减,所以较高端的深紫外全固态激光器会在最后一级非线性晶体上设计电动切换装置,在一个工作点即将到寿命时切换到下一个工作点,以此保证上万工作小时的寿命。后续提及的三款266/213/193nm全固态激光器均由此配置。

推荐激光器:

德国Xiton公司Impress 213nm深紫外全固态激光器

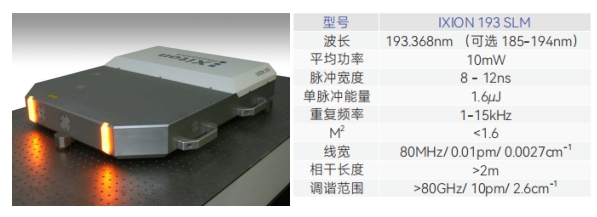

注:此193nm全固态激光器波长短,输出功率较低,做晶圆检测相对勉强,在半导体制程行业更适合于做架构掩膜缺陷检测仪,深紫外超高精度光谱校准等工作。

激光量测设备对晶圆检测设备的辅助作用。

可用于优化与校准无图形晶圆缺陷检测仪的光学系统(比如检测深紫外显微物镜以及深紫外光路系统),也可用于检测与优化深紫外激光照明指向不稳定度等应用

法国Physics公司SiD4-UV-HR波前探测器

|

SiD4-UV-HR |

|

|

波长范围 |

190-400 nm |

|

有效面积 |

13.3×13.3 mm² |

|

空间分辨率 |

26μm |

|

相位/强度采样数 |

512×512 |

|

相位分辨率 |

<2 nm RMS |

|

绝对准确度 |

20 nm RMS |

|

帧速率 |

15 fps |

激光功率计是半导体晶圆检测设备激光器子部分的系统装调与维护的常用设备,除此之外还有一些妙用:即时监控激光功率自身的波动并给出反馈信号。我们知道,半导体晶圆检测设备倾向选用噪声低的激光器作为光源,其实还有另外一个方式实时归一化掉激光器自身的噪音。方法很简单,用一个经过校准的紫外激光分束器,采样4%-5%的激光功率到激光功率探头上,剩余的94%-95%激光功率用于晶圆检测。经过适当的软件处理,每个时刻的激光功率波动都可以被归一化掉,以此降低整套系统的噪声水平,提升信噪比。

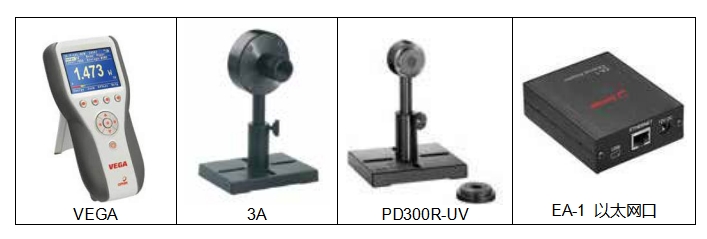

推荐配置:

激光功率表头: VEGA多功能激光功率能量计表头,USB2.0接口

激光功率探头1(激光维护装调用):3A 激光功率探头,0.19-20um, 10uW-3W测试范围

激光功率探头2(实时反馈用):PD300R-UV 激光功率探头,200-1100nm, 20pW-300mW测试范围

13810233784

13810233784 在线咨询

在线咨询